前不久,我国载人航天工程第一个空间核心舱-天和核心舱发射成功,“天和上九天”,离不开众多新材料的支撑。其中,被用于天和太阳能帆板的就是碳化硅增强铝基复合材料,关于这种新材料你了解多少呢?

碳化硅增强铝基复合材料(SiC/Al),结合了铝合金基体的比强度高、塑性加工性好、密度低等特性,和SiC颗粒硬度高、热膨胀系数低等优点,是综合性能优良的金属基复合材料。因其具有轻量化和高性能的特点,在航空航天,汽车等多个领域都有广泛的应用前景。

制备方法

SiC/Al基复合材料的制备方法比较多,有铸造法、粉末冶金、浸渗法、原位合成法、半固态搅熔复合法等。常见的方法有原位生成法、粉末冶金法、机械搅拌法、挤压铸造法、喷射沉积法、浸渗法等,下面主要对这六种方法进行介绍。

1 原位生成法

原位生成法由Koczak 等人于 1989 年首次提出,其原理为按照材料预先设计的需求选取合适的反应剂,然后在特定的环境下将温度升到能使原料内特定元素发生物理化学反应的温度,在这样的条件下材料内部能够反应生成一种或几种均匀分布在基体内部的且热力学稳定的增强体材料,以达到强化的效果。原位内生法的优点在于原位生成的增强体颗粒在基体内分布均匀,二者之间的界面干净无污染、工艺简单等,故而该方法具备广阔的应用前景,经近几十年的发展,已细化完善出了许多不同的制备工艺,比如:自蔓延高温合成法、弥散放热法、熔盐辅助法和直接反应法等。但是该方法也有一定的缺点,对于制备复合材料的原材料有一定要求,需要满足一些反应条件同时反应的副产物的生成难以控制,另外还存在界面问题等。

2 粉末冶金法

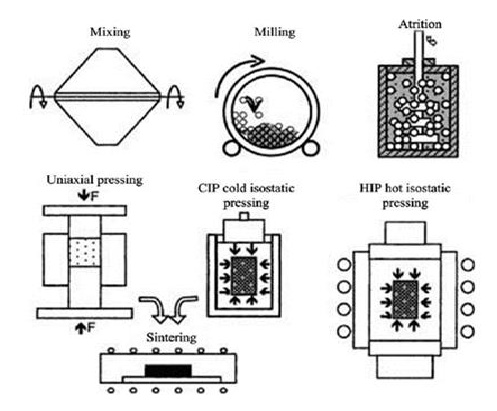

粉末冶金工艺是最常采用的且最早用于制备纳米颗粒增强铝基复合材料的工艺之一。其制备过程是:先将陶瓷颗粒增强体与铝合金基体粉末在球磨罐中均匀混合,混合过程既可以干混也可以在液体环境下进行。混合后的粉体经过冷压成坯、真空排气、热压烧结及后续处理(如挤压、轧制、热处理等)制得所需的复合材料。其过程示意图见图1。

图1 传统的粉末冶金工艺流程示意图

粉末冶金工艺制备过程一般在真空或保护气氛防护下进行且烧结温度低于铝合金的熔点,从而大大的降低了发生界面反应的可能性。粉末冶金法制备铝基复合材料可以大范围调控陶瓷颗粒的尺寸和含量,而且可以保证纳米颗粒增强体在基体中较均匀的分布,减少团聚与偏析的出现,从而使复合材料得到增强。该方法的缺点则在于材料容易出现气孔,致密度不高。因此,必须通过挤压、轧制或热处理等工艺进行二次处理以改善其致密度及机械性能。此外,粉末冶金制备工艺比较繁琐,通常需要密封、真空或者保护气氛的工作条件,而且烧结温度选择不当会导致偏析。

3 机械搅拌法

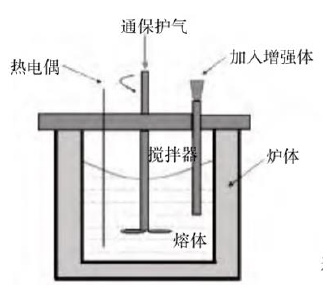

机械搅拌法是在搅拌的过程中将增强体颗粒加入到基体金属液中,利用高速旋转的搅拌装置使增强体均匀混合入基体金属液之中,然后浇入模具中得到想要的铸件。其生产设备见图2所示。机械搅拌法操作过程较为简单,成本低廉,不到其他加工工艺的一半,是可以广泛应用的方法,目前工业上制备复合材料大多数都是采用该方法。

图2 机械搅拌法示意图

综合国内外对搅拌铸造的研究发现,搅拌铸造法可以以搅拌时的熔体温度为依据,将其分为液态搅拌和液半固态搅拌两种方法。液态搅拌法主要是使搅拌温度保持在液相线以上,一边搅拌一边加入增强体颗粒,搅拌之后可以直接进行浇铸。半固态搅拌是指将搅拌温度调制固液相线之间,使熔体之中有一定的固相体积分数。这样在搅拌的时候熔体中会有更大的剪切力容易使增强体颗粒分布均匀。

这两种方法各有优缺点,液态法简单,但是卷气很严重,颗粒分散的不够均匀。但是半固态搅拌铸造法目前仍存在一些问题,如在搅拌过程中陶瓷颗粒容易产生偏聚、界面处易发生反应等。其次,在空气环境下进行搅拌时,搅拌的过程中尤其是高速搅拌时很容易吸入气体,使得最后浇铸出的复合材料产品内部出现有害的气孔缺陷。再次,颗粒增强相添加的体积分数有一定限制是利用搅拌铸造法制备金属基复合材料的另一个问题。

4 挤压铸造法

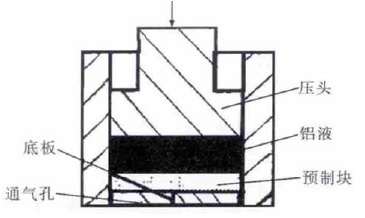

这种方法首先是要按照零件的形状将增强体材料制备成预制块,然后放入铸型。在重力下浇注液态金属或合金,随后对金属液施加压力,使基体熔液渗入到预制块中形成锭。其制备示意图见图3所示。

图3 挤压铸造示意图

挤压铸造后得到的材料均匀性非常良好,材料内部没有明显的缺陷。这是因为碳化硅颗粒与铝合金基体的结合界面非常好,结合的十分紧密,使得二者之间的界面能够起到传递载荷的作用,实现抑制铝基体的膨胀的情况。挤压铸造法还有诸多优点:制备出的产品尺寸准确稳定,省去了后期二次加工的麻烦;金属液浸渗的时间很短,因此能够获得很快的冷却速度,这样可以大大减少不良界面反应的发生;加入增强相的量可以自由的调节其范围。但是该方法工艺复杂,不利于用来成型形状复杂的产品,而且如果使用浸渗的压力比较大,可能会对产品形状和模具的完好性产生很大的影响。

5 喷射沉积法

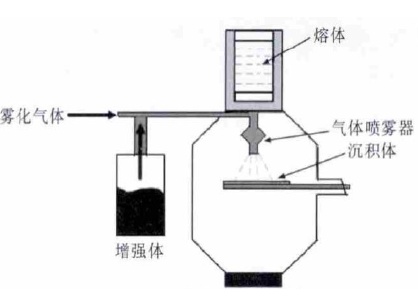

喷射沉积法是一种新型的加工工艺,主要是将熔化的基体金属液在高速流动的惰性气体中雾化向外喷出,同时将增强体颗粒添加到雾化喷出的金属液体中,使两者在沉降的过程中混合,最后共同在经过预处理的基体上沉积制得想要的复合材料。制备过程见图4所示。

图4 喷射成形制备复合材料示意图

这种方法的优点是可以随意调节增强体相的体积分数,而且增强体材料的粒度大小在制备时也不受限制。得益于增强体颗粒与基体熔液之间接触的时间很短暂,因此二者之间反应时间非常有限,这样可以明显的改善二者之间的界面的结合状态。因此雾化沉积技术可以使得基体保持快速凝固的特点,得到的晶粒十分细小。

6 浸渗法

浸渗法通常有两种主要形式,包括无压浸渗和压力浸渗。无压浸渗相对简单,就是将基体Al合金在可控气氛炉中加热,使其超过液相线温度;然后在不加压力的条件下,使合金溶液自行浸渗到SiC预制体中去的制备方法。压力浸渗的区别就是加上压力条件,其方法接近于挤压渗透铸造。

浸渗法是一种成本较低且工艺简单的制备技术。因而常用于高体积分数SiCp/Al基复合材料的制备,制得的材料SiC颗分布相对均匀。成熟的无压浸渗法制备的SiC/Al复合材料材料甚至已经能够应用于电子封装。但这种方法对预制体引入的高孔隙率难以控制。

应用前景

SiCp/Al基复合材料作为一种性能优质的新型结构材料,经过国内外多年的研制开发,逐渐在航空航天等高精尖领域得到了规模化的应用。在航空领域,目前,各国就飞机上各种常用构件展开广泛研究,如蒙皮、型材等。在航天领域,哈勃望远镜天线上的展开机构中的支撑杆也采用了颗粒增强铝基复合材料。在卫星上,作为结构材料,有效载荷镜坯、支撑杆等关键部位也使用了颗粒增强铝基复合材料,其中部分结构件还兼具了功能材料的作用。

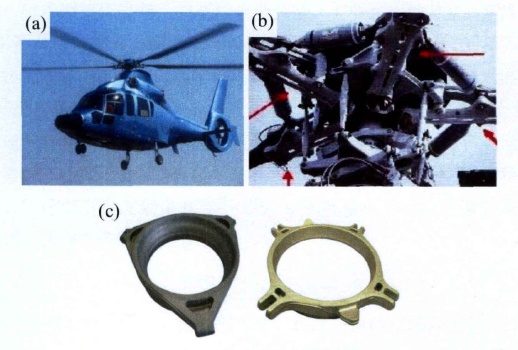

直升机用SiCp/Al基复合材料

(图片来源:北京有色金属研究总院)

SiCp/Al基复合材料作为一种轻质高强的多功能复合材料,继Al合金和Ti合金之后,发展成为新一代的结构材料,也因此成为当今金属基复合材料发展与研究的主流。但问题依然存在,比如生产成本过高,大规模化生产困难,产品生产的稳定性不易实现等。因而对于SiC/Al基复合材料产品研发制备依然还有很长的路要走。2021年8月13-14日,中国粉体网将在郑州举办“2021第四届新型陶瓷技术与产业高峰论坛”。届时,来自北京航空航天大学宁波创新研究院的材料研究员王文博将带来题为《SiC颗粒增强的铝基复合材料》的报告。该报告将对SiC颗粒增强铝基复合材料及其在轨道列车、乘车等众多领域的应用进行详细介绍。

专家介绍

王文博,工学博士,现任北京航空航天大学宁波创新研究院材料研究员,在学术界拥有超过十年的材料研究经历并展现出了卓越的领导,交流和分析能力。专业领域涵盖金属、陶瓷、先进材料制造与机械性能测试、高性能合金设计与制备、分子动力学和 Monte Carlo 模拟。研究兴趣主要包括研发新型纳米合金,金属纳米结构材料力学性能,新型材料烧结和表征技术,无损检测。同时在科学论文撰写,会议演讲和实验室建设方面具有丰富的经验。