随着电子产品向集成化、复杂化、小型化和高运算领域的逐渐发展,耗散功率也随之加倍,持续高温会导致电子产品的性能和可靠性逐渐恶化,散热成为一个亟待解决的问题,各行各业的研究者们开始逐渐关注散热材料的发展。

来源:碳元科技

高导热石墨膜:5G时代突破“散热”难题的重要材料

高导热石墨膜是一种新型导热散热二维材料,由于优异的抗热冲击性、低电阻率、高模量、耐腐蚀性,特别是高热导率、低热膨胀系数和低密度在实际应用中受到了国内外研究者的关注,可以与金属、树脂、陶瓷等材料复合以满足更多的设计功能和需要,被认为是最具潜力的高效热管理复合材料增强体之一,是5G时代电子设备突破“散热”难题的重要材料。

高导热石墨膜的制备

高导热石墨膜按照制备原料不同主要可以分为两大类:天然石墨导热膜和人工石墨导热膜。

制备天然石墨导热膜的主要原料是天然鳞片石墨,含碳量一般在97%以上;含碳量越高,石墨膜纯度越高,石墨化度也越高,石墨膜的热导率就越高。生产上优选含碳量超过99%的天然石墨作为原材料。天然石墨粒径尺寸一般分布在20~80目之间,如果粒径太小,膨化后膨胀石墨直径较小,这样将不利于最后的压延成片;如果粒径太大,制备的石墨膜产品强度又太低,晶型结构不稳定。市面上可售的天然导热石墨膜大多采用可膨胀石墨作为原材料。

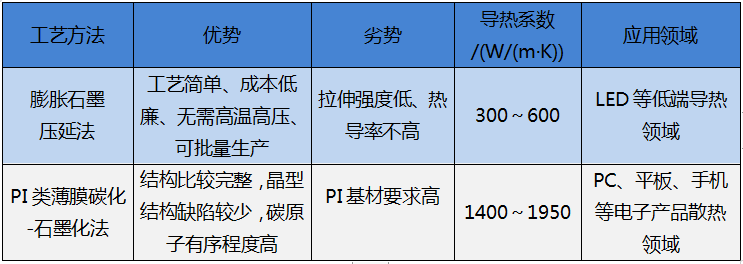

目前,国内关于膨胀石墨的生产工艺已非常成熟。将筛选合格的膨胀石墨经螺旋机输送到料斗中,经过膨胀、冷却、分离、预压、哑光、切边、切断、卷取等工艺,即得到天然石墨导热膜。

制备人工合成石墨导热膜的主要原料是PI膜,该薄膜是目前世界上性能最好的薄膜类绝缘材料之一,是由均苯四甲酸二酐和二氨基二苯醚在强极性溶剂中经缩聚并流延成膜再经亚胺化而成。

人工石墨导热膜制备的工艺和核心技术是PI膜的碳化和石墨化过程。碳化是在减压或在氮气(N2)氛围中对PI膜进行预热处理,碳化的温度在800~1500℃。在升温时可对PI膜施加适当压力以避免膜材发皱。石墨化是在减压或在惰性气体(氩气(Ar)、氦气(He)等)的保护下进行,石墨化的温度在1800~3000℃。高导热石墨膜前驱体PI薄膜经碳化、石墨化后,形成高导热石墨膜,再经压延、贴合、模切等工序后装入电子产品。

高导热石墨膜前驱体PI薄膜的应用示例

来源:瑞华泰

相较而言,PI类薄膜碳化-石墨化法在制备具有高热导率的高结晶性和高取向性石墨膜方面更有优势。

高导热石墨膜的制备

高导热石墨膜存在的问题

在目前阶段PI石墨膜存在如下缺点:(1)自身刚性和抗拉强度等机械性能差;由于高温下化学键的断裂和再生成,非碳原子的离开造成了微观结构上的晶体缺陷,石墨膜的韧性降低,不耐弯折。(2)PI原膜和高温石墨化制备的成本仍很高。同时在炭化、石墨化工艺过程的参数,如升温制度、压力、气氛等以及不同种类的PI原膜都将对PI石墨膜最终的导热性能有重要影响。

一方面,业内尝试将PI基膜与其他质轻、高导热的碳原材料复合制备石墨膜复合材料,或者石墨膜作为导热增强体,与高分子材料或金属材料等基体复合,制备成高导热复合材料。另一方面,随着石墨烯大规模制备技术的发展,基于氧化石墨烯方法制备的高导热石墨烯膜成为研究热点。

研究高导热石墨烯膜有两个重要意义,其一,是由于人工石墨膜成本较高,且高质量聚酰亚胺薄膜制备困难,业界希望高导热石墨烯膜能够作为替代方案。其二,是由于电子产品散热需求不断增加,新的散热方案不仅要求导热膜具有较高的热导率,也要求导热膜具有一定厚度,以提高平面方向的导热通量。在人工石墨膜中,由于聚酰亚胺分子取向度的原因,石墨化聚酰亚胺导热膜只有在厚度较小时才具有较高的热导率。而石墨烯导热膜则易于做成厚度较大的导热膜(~100μm),在新型电子器件热管理系统中具有良好的应用前景。

小结

5G时代,随着电子产品功耗的增加和结构设计的升级,高导热石墨膜逐渐由传统单层石墨膜向复合型石墨膜发展,超厚型石墨膜的应用增加;同时随着柔性显示的渗透率增加,石墨膜的耐弯折性能更加重要。PI薄膜的易石墨化、适合整卷烧制等加工特性日益重要。与此同时,随着5G时代的到来,智能终端对散热组件扩热能力提出更高要求,石墨烯导热膜也逐渐成为电子散热材料的“热宠”。

参考资料:

翁梦蔓等.基于聚酰亚胺的高导热石墨膜材料的研究进展

徐涛等.石墨烯导热材料的研究进展

宋厚甫等.石墨烯导热研究进展

常靖.石墨膜表面改性及石墨膜/铝层状复合材料导热性能研究

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!