粉体混合是指通过机械或流体方法使不同物理性质和化学性质的颗粒在宏观上分布均匀的过程,简言之是两种以上的固态粉体物料在外力的作用下,其不均匀性降到最低的过程。

如药品生产的混合就是让药品的有效成分能均匀地分布到辅料内,满足生产质量的要求。

接下来将通过粉体混合基本概念、混合影响因素、药物混合设备分类、制药混合设备选用方法、制药混合过程检测技术共五个方面详细介绍在医药生产中的关键环节——混合过程。

粉体混合基本概念

混合就是减少组分非均匀性的过程,粉体混合操作的目的是将2种或2种以上粉体物料混合成成分均匀的混合物。

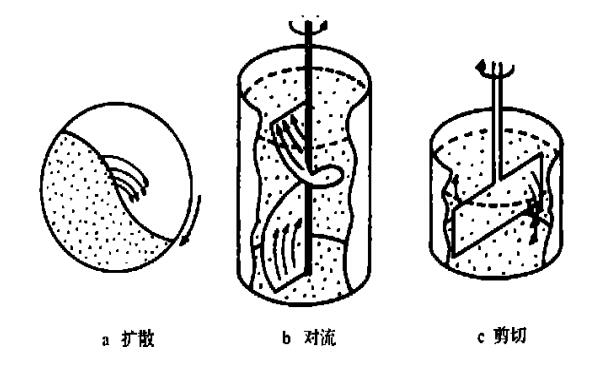

依粉体在混合运动过程的状态、混合操作的机理,归纳起来有3种基本运动形式:

(1)对流混合,粉粒子之间相对产生上下、左右移动;

(2)扩散混合,粉粒子扩散到新出现的粉体面上;

(3)剪切混合,粉体形成滑移面。

图1三种混合模式

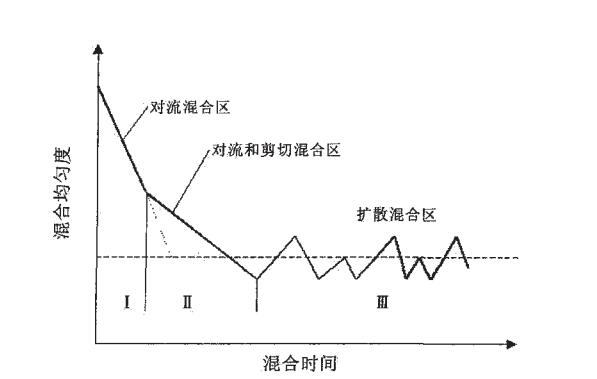

但实际混合过程中发生的对流、剪切、扩散3种混合机理不可能在各自的区域独立起作用,而是随着混合的进行而同时出现,其混合特性如图2所示。

图2混合特性曲线

虽然,粉体的混合有多种运动形式,但在制药工业中所常用的混合设备中以对流混合为主。

混合影响因素

影响混合过程的因素主要有物料的物理性质、混合机的结构形式和操作条件三个方面。

1.物料物理性质

物料颗粒所具有的形状、粒度及粒度分布、密度、表面性质、休止角、流动性、含水量、粘结性等都会影响混合过程。

例如:粒子的形状影响粒子的流动性,粒子的密度差异在混合中会发生密度偏析作用。

物料颗粒的粒度、密度、形状、粗糙度、休止角等物理性质的差异将会引起分料,其中以混合料的粒度和密度差影响较大。

2.混合机结构形式

混合机机身的形状和尺寸、所用搅拌部件的几何形状和尺寸、结构材料及表面加工质量、进料和卸料的设置形式等都会影响到混合过程。

设备的几何形状和尺寸影响物料颗粒的流动方向和速度;向混合机加料的落料点位置和机件表面加工情况影响着颗粒在混合机内的运动。

3.操作条件的设置

操作条件包括混合料内各组分的多少及其所占据混合机的比率、各组分进入混合机的方法、顺序和速度;搅拌部件混合机容器的旋转速度等,对混合过程都有影响。

例如装料方式,对于容器旋转式混合机来说,一定体积的装料,其平铺的料层厚度越均匀,则混合效果越佳;对于容器固定式混合机如槽型混合机,装料时的预混匀能够有效节省混合时间和提高混合效果。

药物混合设备分类

用于固体粉粒料的混合设备种类繁多,主要的分为3大类:容器回转型、容器固定型和复合型。

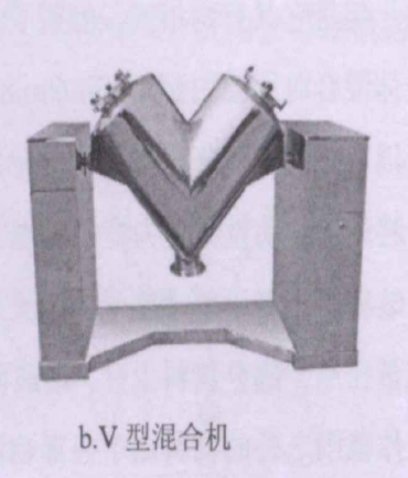

1.容器回转型

在制药工业生产中,容器回转型有V型、双重圆锥、三维运动、方锥料斗等混合机型。该类混合设备一般适用于多品种、小批量生产。

容器回转型混合机特点:(1)当混合具有摩擦性混合物料时,混合效果好;(2)当混合流动性好、物性相近似的混合物料时,可以得到较好的混合效果;(3)对易产生凝结和附着的物料混合时,需在混合设备内安装强制搅拌叶片或扩散板等装置。

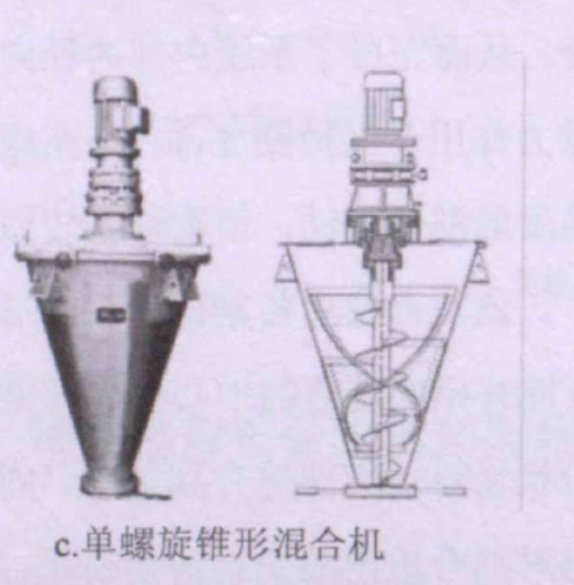

2.容器固定型

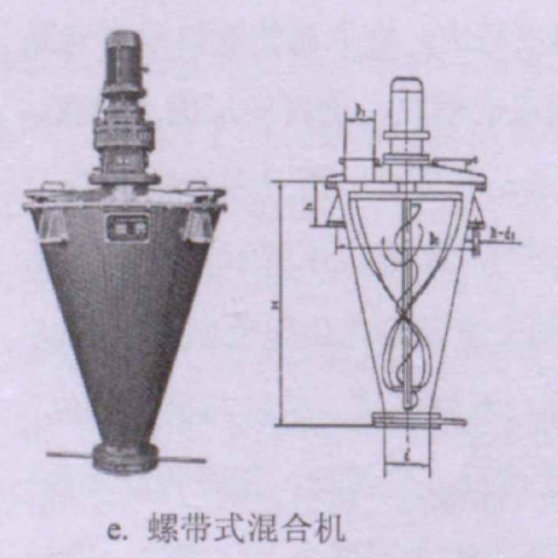

在制药工业生产中,容器固定型有槽型(卧式螺带)、立式螺带、行星锥形(双螺旋锥形)和气流搅拌式等。该类混合设备一般适合大批量生产。

容器固定型混合机特点:(1)对凝结性、附着性强的混合物料有良好的适应性;(2)当混合物料之间差异大时,对混合状态影响小;(3)能进行添加液体的混合和潮湿易结团物料的混合;(4)装载系数大、能耗相对小。

3.复合型

所谓复合型,就是在容器回转型的基础上,在容器内部增设了搅拌物料的装置,也可以说其是容器回转型的延伸。

复合型兼容了容器回转型的特点,克服了物料凝结或附着物料混合不均匀的缺陷,使此类设备混合更均匀,常适用于固体制剂与非无菌制剂生产,当用于无菌制剂生产时应有相应清洗与灭菌手段予以保证。

制药混合设备选用方法

基于粉体混合操作的复杂性,特别是粉体物料的性质对混合效果影响很大,故对大规模制药生产来说,选用设备具有一定难度。在混合机选型时可以采用以下三种方法。

(1)类比法

药厂根据物料,参照同行厂家选用的机型,可以较快选定自己所需的混合机机型。

该方法的优点是方便简捷,选型的投资较少、失误也较少。但首要条件是要了解他人选型时所不完善的一面,这点很难,一旦失误,选型会走弯路。

(2)小试法

药厂根据物料,参照混合机生产厂家技术资料,初步选定小试机型进行试验,在小试中要测定混合机的性能、混合均匀度、最佳混合状态等。

在小试中,可选定几种混合机进行对比实验,然后按照下列原则最终选定混合机:1.混合均匀度和混合所需的时间;2.设备、能耗、维修和操作等费用的综合比较;3.安装条件和生产条件等。

(3)中试法

对大型混合设备选型来说,有时仅用小试结果还不够,最好还要进行中试,中试的目的是验证小试的结果,同时为选型提供进一步的依据,但应注意几点:

1.中试设备规模越接近所选用的设备规格,其试验结果越可靠;

2.由于粉体混合设备放大系数数据信息甚少,因此中试需与设备厂家紧密配合,还应把注意力放在混合均匀度、功率变化、混合时间及混合启动等问题上;

3.中试时,应尽可能采用给定过程的物料,与小试物料相一致。

制药混合过程检测技术

混合过程是制药过程的关键环节之一,药物混合的均匀度不仅影响产品的外观,而且影响产品内在质量的均一性和稳定性。

因此有必要对混合过程中药物粉末均匀度进行分析和控制,来确保药品的安全、有效。

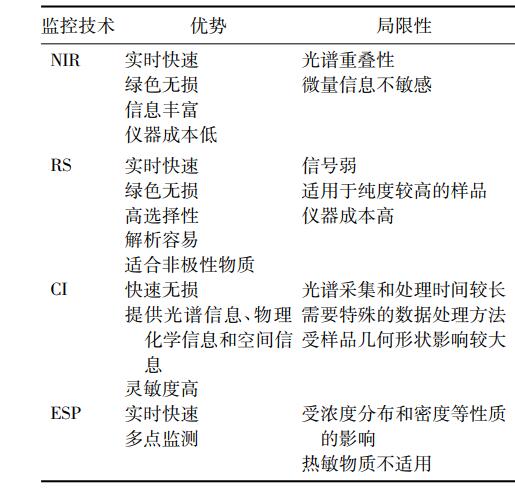

在美国食品药品监督管理局(FDA)颁布的《过程分析技术(PAT)工业指南》的推动与影响下,普遍采用以下四种技术应用于混合药物过程监控。

1.近红外光谱法(NIR)

NIR光谱技术在制药混合过程中的应用报道最为广泛,具有实时快速、不破坏样品、不污染环境等特点。

另外,过程NIR光谱可提供大量表征过程系统特征或属性的动态信息,为生产过程先进控制策略的实施奠定了良好基础。

近年来,随着连续型混合过程在制药领域的应用,NIR被应用于连续型混合过程监控。

2.拉曼光谱法(RS)

拉曼光谱由于信号较弱,信噪比高,主要用于纯度较高的化学药品分析和监控。

DeBeer等使用RS技术,通过筛选设计实验考察了两个过程参数(混合速度、填料系数)和处方变量对混合时间的影响,证明了RS技术可以用来监控混合终点并帮助理解混合过程。

3.化学成像法(CI)

化学成像技术将常规光谱技术和成像技术集成,可获取待分析目标空间分布信息。

采用化学成像技术可以分析混合机内空间分布变化与粒度变化。但化学成像技术产生的数据量较大,数据采集和处理时间较长、效率较低。

4.热传感(ESP)

热传感技术可实现多位点同时检测,在混合过程监控领域具有潜在优势,但该技术研究报道较少,其监控稳健性和可靠性尚待进一步研究。

图3四种监控技术的优势与局限性对比