石墨烯是二维蜂窝状网状结构的单原子纳米材料,具有优良的光透性、力学和导电性。良好性质使它成为理想基体材料,易与其它功能材料复合。结构完整的石墨烯难以溶解和融化,且由于π-π键和范德华力存在导致其存在易团聚、分散性差,微观难操作等问题。

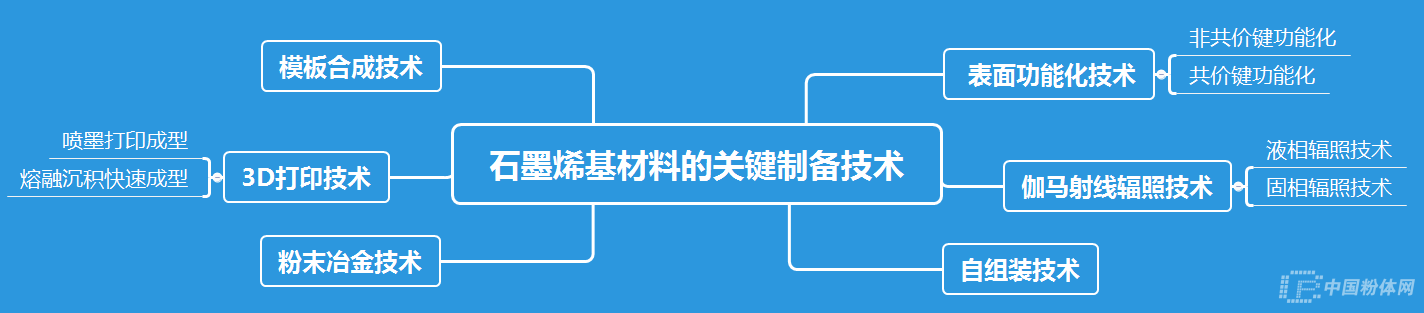

如何对石墨烯进行功能化改性和石墨烯基材料制造,成为制约石墨烯基材料开发的关键。目前开发石墨烯基材料的关键技术主要有以下几种:

表面功能化技术

表面功能化技术通过化学方法对石墨烯及其衍生物表面功能化修饰,从而提高其分散性和其他组合的相容性。表面功能化操作简单,应用广泛,可改善传统石墨烯由于受范德华力作用分离困难、热稳定性差等问题。常用方法包括共价键功能化、非共价键功能化等。

1)非共价键功能化主要通过π-π键,氢键与其他化学物质相互作用对石墨烯及其衍生物进行表面改性。

2)共价键功能化主要通过氧化石墨烯表面存在的-COOH、-OH、C=C键与其他物质发生酯化反应、酰胺反应和聚合反应等化学反应对石墨烯进行改性。

伽马射线辐照技术

伽马射线辐照技术是一种通过非接触式引发物质化学反应的新型改性技术,为石墨烯基材料的制备研究提供了新的方向。相较于传统制备方式,伽马射线辐照技术绿色环保,安全可靠。常见伽马射线辐照技术包括液相辐照和固相辐照。

1)液相辐照技术是伽马射线作用于液体溶剂,所产生的辐解产物再作用于材料或其他功能分子引起后续化学反应,如还原反应、氧化降解、聚合反应等,常用的液体溶剂有二甲基甲酰胺、乙二胺等。

2)固相辐照技术是伽马射线直接照射材料和功能分子所引起的原初反应,或作用于气体介质产生的自由基引起的物理化学变化。

自组装技术

自组装技术主要包括水热还原自组装法、化学还原自组装法和冷冻干燥自组装法,主要以GO或rGO为前驱体,利用rGO的疏水性和π-π的耦合作用相互搭建制得石墨烯基材料。自组装法实现石墨烯结构的规律性,可提升石墨烯的电学性能,但受反应容器的限制,大规模制备困难。

模板合成技术

模板的合成技术主要分为硬模板和软模板合成法。硬模板法是利用材料表面作为模板填充到模板的单体进行化学反应,除去模板得到特定的结构材料;软模板法是物体与由前驱物在液相中产生的中间体相互作用形成纳米材料。近年来模板法一般是结合自组装法、气相沉积等方法联合制备石墨烯基复合材料。

模板合成法以模板为载体,可以严格控制材料的大小和形状,操作简单,但石墨烯的导向生长模板作用难以控制。在硬模板合成中,需用强酸强碱去除模板,可能破坏复合材料结构影响其性能。

3D打印技术

3D打印技术是一种基于精确物理复制和快速成型的增材制造工艺。常见用于制造石墨烯基复合材料的典型技术有喷墨打印成型、熔融沉积快速成型等。

石墨烯基材料的3D打印制作具有精度高、结构可设计、可大规模制造等特点,同时解决了自组装法、模板法等可控性差、微观结构混乱等问题,充分发挥石墨烯力学、光学等优良性能,提高其在相关领域的应用范围,但由于制备方式单一,目前很难实现复合工艺。

粉末冶金技术

粉末冶金技术制备石墨烯基材料是将金属粉末、非金属粉末与石墨烯微片粉末经搅拌、压制成型后在一定条件下烧结成型的材料加工技术。合理控制石墨烯的含量以及工艺参数可避免石墨烯发生团聚现象,提高材料性能。

粉末冶金法材料用量少,所得材料力学性能高,并且可解决通过自组装法制备的石墨烯材料所出现的稳定性差、晶化程度低等问题,但粉末冶金法制备的复合材料会出现一些孔洞,致密度低的现象,且粉末冶金法属于高温工艺,耗能大,流程复杂,不利于节能减排。