相对于普通粉体,球形粉体颗粒粒径较小且分布均匀,表面形貌规则,粉体的堆积密度显著增大,可以很大程度上改善粉体的流动性和分散性,最大限度地消除团聚的影响,同时粉体内部的缺陷得到改善。由于球形粉体具有更优异的性能,因此在新科技、新技术、新产品中得到广泛的应用。

先进粉末冶金技术

钛作为先进轻质高强度金属材料,具有比强度高、密度低、耐腐蚀性能优异和生物相容性良好等优点,广泛应用于航空航天、汽车工业、化工工业、生物医疗等领域。高性能球形钛粉具有球形度高、流动性好、松装密度高、氧含量低(<0.15%)和粒度细小等特点,主要应用于先进粉末冶金技术、激光增材制造技术、热喷涂技术等领域。

其中,金属注射成形技术是现代塑料注射成形技术引入粉末冶金领域的一种近终成形技术,可以实现中小型高精度复杂形状钛产品的低成本制备。金属注射成形技术是以球形钛粉为原料,钛粉质量是金属注射成形技术发展的关键。随着球形钛粉应用领域越来越广泛,高性能球形钛粉需求量不断增加,高性能球形钛粉制备技术成为国内外制粉技术研究者关注重点。

球形钛粉主要制备技术包括雾化法及球化法,雾化法包括气体雾化法、离心雾化、超声雾化法。目前工业应用最广泛的球形钛粉制备技术是雾化法。其他一些球形金属钛粉制备方法还处于研究阶段,制粉成本高、产量小,尚不能真正实现工业化生产。目前各种雾化法制备的钛粉细粉(<45μm)收得率较低,因此提高了细粉的成本。

金属3D打印技术

球形金属粉末是金属3D打印的核心原料,关系到3D打印技术的发展。随着金属3D打印技术的飞速发展,球形金属粉末的市场将保持高增长态势。2016年3D打印金属粉的市场规模约为2.5亿美元,据IDTechEx表示,到2025年,3D打印金属粉末的市场规模将达到50亿美元。但目前3D打印用球形金属粉主要由国外厂家垄断,国内生产的球形粉体存在性能不稳定、成本高、收得率低等问题。

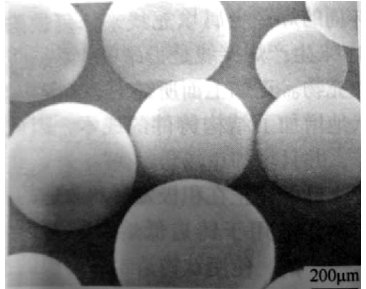

旋转电极工艺制备的球形钛粉

针对3D打印对金属粉末性能要求的严格性,目前国内具备一定的生产能力,气雾化法及旋转电极法可以实现一定规模化生产,球化法还处于实验室阶段,实现规模化还有一定的距离,主要存在工艺稳定性问题,高端3D打印用金属基粉末基本依赖进口,为此,我国应加大技术投入,借鉴成熟的研发经验,自主研发新技术新工艺,促进3D打印用金属粉末制备技术的发展和进步。

多层陶瓷电容器

传统的多层陶瓷电容器(MLCC)内电极为贵金属Pd-Ag合金或纯金属Pd,这种电极成本非常高。采用Ni金属作为MLCC的内电极材料,取代贵金属电极来降低MLCC的成本,已成为全球业内人士的共识。与Pd-Ag体系相比,Ni电极具有成本低(仅为常规Pd-Ag电极的5%左右的)、化学稳定性良好、电阻率低、对焊料的耐蚀性和耐热性好、机械强度高等优点,已被广泛应用于MLCC行业。

从20世纪80年代中末期到现在,国外先后有村田(Murata)、TDK以及太阳诱电(TAIYOYUDEN)等公司研究开发了以Ni为内电极的MLCC。目前,贱金属内电极MLCC技术已经成熟,在世界范围内被广泛接受,国内风华高科、潮州三环、宇阳科技等公司已经实现规模化生产。

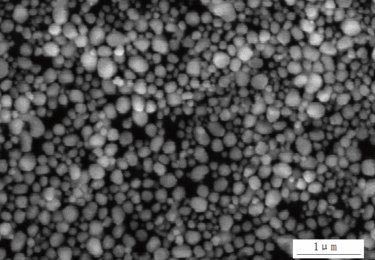

然而,贱金属内电极浆料系统(主要指超细球形镍粉)本身被国外垄断,严重影响了该项技术的国产化。贱金属内电极超细球形镍粉的制备和浆料性能的完善,是国内MLCC国产化的关键。为了满足烧结工艺的要求,用于MLCC内电极的镍粉需要满足球形度好、结晶度高、分散性好、粒径细小且粒度分布范围窄等条件。

目前,超细球形镍粉的制备方法主要有化学气相沉积法(CVD)、物理气相沉积法(PVD)和常压液相还原法等。MLCC用超细镍粉的生产技术几乎由国外企业掌控,比如日本川铁(JFE)和东邦钛(Toho Titanium)采用CVD法生产的超细镍粉品质高,能够满足高容量MLCC的需求;住友金属(Sumitomo Metal Mining)和昭荣(Shoei Chemical)采用液相法生产的超细镍粉球形度和结晶度低,可以满足一般MLCC产品的要求。

集成电路封装

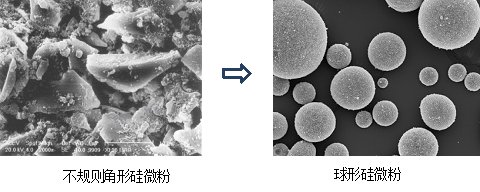

当前,球形硅微粉在大规模集成电路封装上应用较多,并逐步渗透到航空、航天、精细化工及特种陶瓷等高新技术领域中,是环氧树脂体系中的一种重要填料,可以减少至少30%环氧树脂消耗量,有着良好的市场前景。现阶段国际市场在球形硅微粉需求量上已经达到了30万吨,价值也为数百亿元。

(图片来源:网络)

近年来我国微电子工业发展速度很快,集成电路的大规模和超大规模化发展,在封装材料上有了更高要求,除了超细以外,在纯度要求上也更高,尤其是颗粒形状上要以球形化为主。球形硅微粉具有以下优点:1)粉体表面流动性好,在集成电路封装中,可以提高粉体的填充量。这样热膨胀系数就越小,介电能力越好,生产出来的电子器件寿命长,性能更好。2)球化后形成的塑封应力集中小,成品率高,这样会缩短生产周期,降低产品在运输等过程中损坏的可能性。3)球化后得到的颗粒表面形貌规则,在生产加工成品的过程中减小了模具的磨损,降低了成本,延长了模具的使用寿命。

但是球形硅微粉的制备难度极大,仅有少数国家拥有这项技术。为在高端市场上占据更多份额,我国很多企业开始将目光瞄准球形硅微粉上,相关技术也在不断提升。在制备球形硅微粉的各种方法中,通过物理法制备球形硅微粉,原材料不仅来源广,价格也不高,但是需要石英有较高质量,对生产设备也有一定要求,如火焰成球法可以在工业生产中应用,发展潜力较大,将获得快速发展。而化学法制备的球形硅微粉不仅保证了粒径的均匀,同时纯度也更高,不过在制备过程中对表面活性剂需求较大,这极大增加了生产成本,且存在的有机杂质清除困难,易出现团聚现象,工业化很难实现。

氧化铝制品

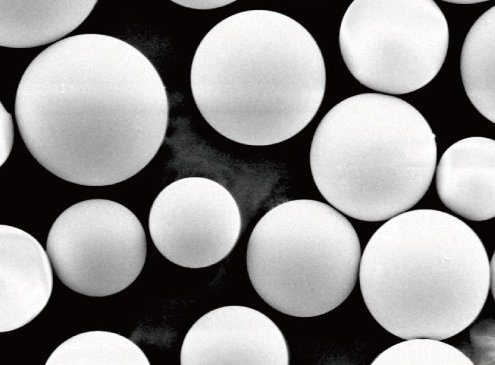

氧化铝制品在众多领域中的应用性能与原料粉体颗粒的形貌和尺寸有较大关系,在不同形状的粉体颗粒中,球形颗粒具有规则的形貌,较小的比表面积,较大的堆积密度和较好的流动性能,可极大的提高制品的应用性能。例如:球形微粉有良好的压制成型和烧结特性,对于制得高质量的陶瓷制品极为有利;作为研磨抛光材料,球形氧化铝可以避免产生划痕;在石油化学工业中,对氧化铝载体的孔径分布和孔结构提出了越来越高的要求,球形氧化铝粉体可通过调整粒级配置来调控形成催化剂载体颗粒的孔径及其分布,另外,作为催化剂直接使用的球形氧化铝可以减少磨损,提高催化剂的使用寿命,从而降低生产成本。

(图片来源:网络)

因此,对球形氧化铝的制备成为材料研究的热点问题之一。目前报道的制备超细球形氧化铝的方法主要有:球磨法、均相沉淀法、溶胶-乳液-凝胶法、滴球法、模板法、气溶胶分解法和喷射法。这些方法制得的球形氧化铝的颗粒大小从纳米级到毫米级。