传统的锂离子电池主要由正极、负极、隔膜、电解液、结构壳体等部分组成,而全固态电池顾名思义就是电池里面没有气体、液体,所有的材料都以固态形式存在,用固体电解质来替代现有锂离子电池中使用的液体成分。这样一来不仅提升了电池的能量密度,还大大降低了锂枝晶所带来的危险。

但是现有的固态电池并不是完美的。虽然采用了固态电解质来替代液态电解质,避免锂枝晶刺穿隔膜,导致漏液,引发爆炸;但由于电解质由液态变为固态,这也导致了固态电解质中离子的电导率相对于液态电解质较低。

作为电动汽车的“心脏”,如何既保证安全又提升电池性能成了固态电池亟待解决的问题。

正极界面改性

电极与电解质界面的化学稳定性影响着全固态电池的结构稳定性、电化学性能和使用寿命。

针对正极/LLZO电解质界面存在的问题,改性的方法有:正极复合、界面处理工艺优化、界面层引入以及电解质复合等。

复合正极

区别于传统锂离子电池正极,在全固态电池的正极组成中引入高电导率的石榴石型固体电解质粉、Li3BO3等形成复合正极,在提升电极电导率的同时能够改善正极与石榴石型固体电解质片之间的界面相容性、降低界面阻抗。

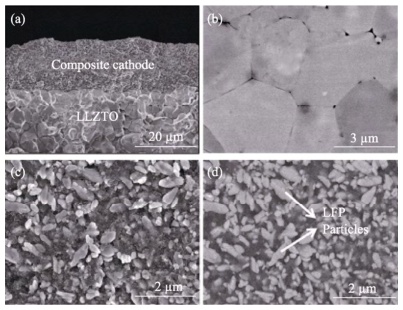

(a)复合阴极/LLZTO 电解质界面的 SEM 照片;

(b)LLZTO电解质表面的SEM照片;

在(c)二次电子和(d)背散射电子下的复合阴极的 SEM 照片。

界面处理工艺优化

由于正极与石榴石型电解质固-固接触面积小,湿润性差在界面处易形成气孔、裂纹等缺陷导致高的界面阻抗。通过界面处理工艺,如:电解质片上原位生长电极层、脉冲激光沉积、溶胶-凝胶法、共烧结等方法能有效改善正极与石榴石型电解质界面结构,降低界面阻抗。

优化界面的处理工艺中,脉冲激光沉积能够精确控制沉积的厚度,强化界面接触效果,有效降低界面阻抗,优化电池性能,但成本较高,且不适于大规模生产应用。共烧结、原位生长电极层等难以控制界面层的组成、结构和形貌,为获得接触良好、结构稳定的低阻抗界面,简单、低成本、易操控的界面处理工艺有待进一步开发。

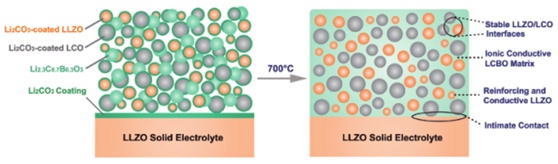

正极-固态电解质界面改性示意图

界面层的引入

在正极和电解质界面之间引入过渡层,形成两个新的界面,能够较好地改善原有正极/电解质的界面相容性,抑制界面高阻相的生成,提高界面的结构稳定性,降低界面电阻。

电解质复合

在固体电解质中引入用于传统锂离子电池体系中的少量液态电解液,形成固-液混合型的电解质,在改善固体电解质/电极界面相容性的同时,也可以有效降低界面阻抗,改善全固态电池的电化学性能。

复合电解质在改善与正极材料界面湿润性、降低界面阻抗的同时,具备良好的柔韧性和机械加工性能。目前,采用复合电解质组装的全固态电池,在使用过程中为避免复合电解质产生结构退化,多数情况下对电池的使用温度和电压有一定的要求,限制了全固态电池性能的发挥,因而,电化学循环过程中复合电解质结构的稳定性还需要进一步改善。